In dit artikel gaan we dieper in op wat reactie-spuitgieten is, de verschillende soorten van deze productietechnologie, de gebruikte materialen en de voor- en nadelen ervan. Laten we eens duiken in de ins en outs van reactie-spuitgieten.

Wat is reactie-spuitgieten?

Reactie spuitgieten is een productieproces waarbij Thermohardende polymeren met lage viscositeit worden gemengd en in een mal gepompt en uitgehard, waarbij ze de vormen aannemen die worden bepaald door de binnenkant van de mal. Anders regulier spuitgieten Waar gegoten onderdelen alleen maar hoeven af te koelen om hun vorm te behouden, hebben RIM-onderdelen tijd nodig om uit te harden om hun vorm te laten uitharden.

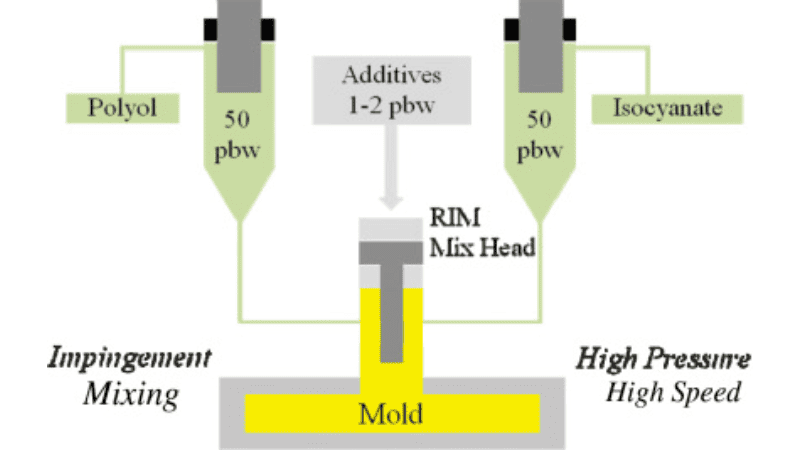

Wanneer het RIM-proces start, worden twee vloeibare componenten onder hoge druk grondig gemengd voordat ze onder lage druk in de matrijsholte worden geïnjecteerd. Dit lage injectiedruk is belangrijk voor dit proces omdat het het gebruik van goedkoper gereedschap mogelijk maakt in vergelijking met regulier spuitgieten.

In spuitgieten van kunststof, het plastic materiaal koelt eenvoudig af in de mal. Bij RIM vindt echter een chemische reactie plaats tussen de verschillende componenten in de mal om het uiteindelijke onderdeel te vormen. Deze reactie vindt snel en cyclus tijden voor reactie-spuitgieten kan minder dan 60 seconden duren.

2 soorten reactie-spuitgieten

Een vaak genoemd voordeel van het reactie-spuitgietproces is de mate van ontwerpflexibiliteit die u hiermee kunt bereiken. Onderdeeleigenschappen zoals flexibiliteit en sterkte kunnen in belangrijke mate worden gecontroleerd.

Eén factor die dit mogelijk maakt, is de beschikbaarheid van verschillende soorten RIM-processen.

Structureel reactie-injectiegieten (SRIM)

Structureel reactie-spuitgieten is een type RIM dat wordt gebruikt om onderdelen met een hogere stijfheid te vervaardigen. Dit wordt bereikt door de onderdelen te versterken met verschillende vezels. In tegenstelling tot andere typen RIM hebben de vezels die bij SRIM worden gebruikt de vorm van:

- Mats

- Mazen

- Treedt op

De verstevigingen worden in de mallen geplaatst voordat het vloeibare polymeer wordt geïnjecteerd. Onderdelen gemaakt met behulp van structurele reactie-spuitgieten worden gebruikt in verschillende industrieën, waaronder de medische, automobiel- en ruimtevaartindustrie.

Onderdelen die met deze technologie zijn gemaakt, zijn onder meer planken, panelen en deuren waarbij stijfheid een belangrijk kenmerk is.

Voor het beste resultaat moeten de mesh of matten die bij SRIM worden gebruikt volledig verzadigd zijn. Daarom wordt bij dit proces de voorkeur gegeven aan vloeibare polymeren met een zeer lage viscositeit, omdat deze beter in de mal kunnen vloeien.

Versterkte reactie-spuitgieten (RRIM)

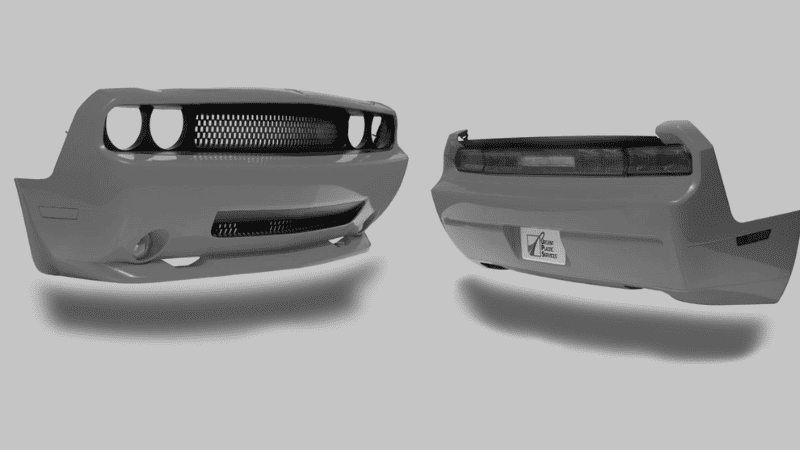

Versterkte reactie-spuitgieten is een variant van RIM die wordt gebruikt om veel grotere onderdelen te vervaardigen. Het wint aan populariteit in de transportsector dankzij het vermogen om duurzame onderdelen te produceren die minder wegen.

Net als bij SRIM omvat RRIM de toevoeging van versterkende vezels aan het vormdeel. Er zijn echter enkele opmerkelijke verschillen, waaronder:

- De vezels die bij het RRIM-proces worden gebruikt, zijn kortstrengige vezels. De vezels worden vooraf gehakt of gemalen.

- De vezels en het vloeibare polymeer worden gemengd voordat ze in de mal worden geïnjecteerd

Glasvezels zijn de conventionele versterkingsmiddelen, maar het gebruik van koolstofvezels begint gemeengoed te worden.

Onderdelen gemaakt met RRIM zijn veel sterker en hebben een hogere slagvastheid vergeleken met onderdelen gemaakt met het reguliere RIM-proces. Dit maakt het een goed proces om onderdelen zoals carrosseriepanelen te vervaardigen die bestand zijn tegen vervorming en slijtage.

Vergeleken met processen zoals persvormenRRIM-onderdelen krimpen niet zo veel als ze uit hun mallen worden gehaald. Ook ondergaan de onderdelen minder thermische uitzetting bij extreme temperaturen.

Stuur uw aanvraag voor snelle offertes!

Componenten en materialen gebruikt in RIM

Door middel van reactiespuitgieten kunnen onderdelen met een breed scala aan eigenschappen worden verkregen. Dit is te danken aan de verschillende soorten grondstoffen en additieven die compatibel zijn met dit proces.

Polyurethaan is het materiaal dat het meest wordt geassocieerd met RIM, maar onderdelen gemaakt met polyurea, polyamiden, siliconeen andere materialen kunnen ook worden verwerkt met behulp van het RIM-proces.

Soorten materialen geassocieerd met RIM

Afhankelijk van de formulering van de vloeistof thermohardend polymeerkan het reactie-spuitgietproces onderdelen opleveren die zijn gemaakt van de volgende materialen:

- Structurele schuimen: Structureel polyurethaanschuimen zijn lichtgewicht, stijf en gaan lang mee. Deze materialen hebben een cellulaire structuur die wordt bereikt met behulp van blaasmiddelen. Structurele schuimen kunnen in een breed scala aan vormen worden gegoten en worden zelfs gebruikt in plaats van sommige spuitgietonderdelen. Deze schuimen worden gebruikt voor stijve behuizingen om medische en elektronische apparaten te beschermen.

- Elastomere polyurethanen: Deze klasse polyurethaan is zeer flexibel en heeft bovendien een superieure weerstand tegen stoten, schuren en corrosie. Deze materialen zijn onder meer populair voor militaire toepassingen en kunnen ook worden geverfd of gepigmenteerd.

- Flexibele schuimen: Deze elastomere schuimen zijn aanzienlijk dichter, maar blijven toch flexibel. Afhankelijk van de input kan het materiaaloppervlak al dan niet een huidachtige afwerking hebben. Door de huidachtige afwerking zijn de onderdelen gemakkelijker schoon te maken en duurzamer. Deze materialen worden gebruikt voor medische hulpmiddelen, producten voor baby's, enz.

- Stijve Schuimen: Deze piepschuimachtige materialen kunnen een breder scala aan dichtheden bereiken in vergelijking met structurele schuimen en zijn beter bestand tegen chemicaliën. Toepassingen waarbij harde schuimen worden gebruikt, zijn onder meer drijfhulpmiddelen.

- Dicyclopentadieen: Dit materiaal, ook bekend als DCPD, wordt gemaakt met behulp van gasolie die is verwarmd. Ze hebben een zeer hoge slagvastheid en worden gebruikt om beschermende schilden te maken die worden gebruikt in militaire en defensie- en zware machines.

Additieven en katalysatoren gebruikt in RIM

Het reactie-spuitgietproces zou niet zo succesvol zijn als het nu is zonder het gebruik van verschillende additieven. Deze additieven omvatten:

- katalysatoren: Katalysatoren zijn stoffen die aan chemische reacties worden toegevoegd om deze te versnellen of de druk en temperatuur te verlagen die nodig zijn om de reacties te laten plaatsvinden. Aminen, tin, zink, bismut en zelfs zirkonium zijn gebruikt als katalysatoren bij de vervaardiging van polyurethaan.

- Surfactants: Deze verbindingen verminderen de oppervlaktespanning tussen vloeistof-, gas- en vaste componenten. In RIM helpen ze het polyurethaanschuim te stabiliseren en uit te harden door te voorkomen dat het schuim inzakt. Ze helpen ook de celgrootte onder controle te houden en de krimp na uitharding te beperken.

- Blaasmiddelen: Deze stoffen produceren gassen die op hun beurt de cellen in de RIM-onderdelen vormen. Een blaasmiddel kan chemisch of fysisch zijn. Veelgebruikte blaasmiddelen zijn onder meer water en vloeibaar kooldioxide.

- Antioxidanten en UV-stabilisatoren: Deze worden toegevoegd om de snelheid van degradatie van het laatste onderdeel te beperken.

- Pigmenten: Deze worden toegevoegd om het product een specifieke kleur te geven.

- weekmakers: Weekmakers kunnen worden toegevoegd om het laatste onderdeel flexibeler te maken.

Stuur uw aanvraag voor snelle offertes!

Proces van RIM

Het basisreactie-spuitgietproces begint met twee vloeistoffen die in twee afzonderlijke tanks worden opgeslagen. Deze vloeistoffen worden gescheiden gehouden en kunnen tijdens opslag twee verschillende temperaturen hebben. Wanneer het tijd is om het RIM-proces te starten, worden de onderstaande stappen gevolgd.

Stap 1: Componenten meten of meten

Precieze hoeveelheden van de vloeistoffen worden uit de opslagtanks gehaald om te worden gemengd. De hoeveelheid van de verschillende gebruikte componenten moet strak worden gecontroleerd, omdat dit de eigenschappen van het eindproduct zal beïnvloeden. Hiervoor worden meetunits gebruikt.

Stap 2: Mengen

De twee goed afgemeten vloeistoffen worden onder hoge druk gemengd met behulp van een botsende mixer. Hierdoor worden alle vloeibare componenten grondig gemengd, inclusief eventuele noodzakelijke additieven.

Stap 3: Het mengsel in de vorm doseren

Het afgeven van het vloeibare mengsel in de vormholte vindt kort na het mengen plaats, omdat de chemische reacties tussen de componenten beginnen wanneer ze worden gemengd.

De vloeistof wordt door de namixer in de verwarmde mal gedoseerd, waardoor de vloeistof goed gemengd blijft terwijl de druk wordt verlaagd. De temperatuur van het mengsel is ook lager vergeleken met traditioneel spuitgieten in dit stadium (140 – 248℉).

Wanneer het vloeibare mengsel zich in de mal bevindt, ondergaan de componenten een exotherme reactie. Het materiaal wordt lang genoeg in de mal gehouden om het uitzettings- en uithardingsproces te laten plaatsvinden. Hierdoor kan de gevormde vaste stof de vorm van de mal aannemen en behouden.

Stap 4: Koelen

De exotherme reactie kan ertoe leiden dat temperaturen in de verwarmde mal oplopen tot wel 350℉. Om het onderdeel met de hand te kunnen verwijderen, moeten deze temperaturen worden verlaagd. Dit wordt bereikt met behulp van waterlijnen in de mal.

Stap 5: Ontvormen

Zodra het onderdeel voldoende is uitgehard en afgekoeld, wordt het uit de mal gehaald. Dit proces moet zorgvuldig worden uitgevoerd om beschadiging van het verse onderdeel te voorkomen.

Stap 6: Nabewerking

Hierbij kan het gaan om het verwijderen van overtollig materiaal of het toepassen van een behandeling coating op het oppervlak van het afgewerkte onderdeel indien gewenst door de klant.

Stuur uw aanvraag voor snelle offertes!

Voordelen en beperkingen van RIM

Reactiespuitgieten heeft een lange lijst voordelen vergeleken met traditioneel spuitgieten en andere productieprocessen. Deze voordelen omvatten:

- Superieure onderdeeleigenschappen: De onderdelen die met het RIM-proces zijn gemaakt, kunnen sterker, lichter en flexibeler zijn dan onderdelen die met andere productiemethoden zijn gemaakt. Hierdoor kan het in sommige toepassingen zelfs kunststofspuitgieten vervangen.

- Grotere en dunnere onderdelen: Vergeleken met spuitgieten heeft het mengsel dat in RIM in de matrijs wordt gebracht een veel lagere viscositeit. Dit mengsel kan gemakkelijker vloeien, waardoor fabrikanten onderdelen kunnen maken die groter zijn of onderdelen met dunnere wanden.

- Gebruik van inzetstukken: Een ander voordeel van de lage viscositeit van de mengsels die in RIM worden gebruikt, is dat veel inzetstukken met succes in de mal kunnen worden gebruikt. Hierdoor kunnen complexere vormen in het onderdeel worden bereikt.

- Lage gereedschapskosten: Het opzetten van kunststofspuitgieten is duur omdat het gebruikte gereedschap bestand moet zijn tegen hoge temperaturen en drukken. Aan de andere kant, RIM gebruikt lagere temperaturen en drukken en vereist lagere klemkrachten. Dit maakt het gebruik van goedkopere vormmaterialen mogelijk die gemakkelijker te bewerken zijn inclusief aluminium.

Helaas is RIM geen perfect proces en kent het een aantal uitdagingen. Deze omvatten:

- Langere cyclustijden: Vergeleken met spuitgieten heeft reactiespuitgieten een veel langere cyclustijd. Spuitgietonderdelen kunnen binnen enkele seconden worden geproduceerd, terwijl de cyclustijden voor door RIM vervaardigde onderdelen doorgaans enkele minuten bedragen.

- Beperkte materiaalopties: Polyurethaan is misschien wel een van de meest gebruikte materialen, maar het RIM-proces werkt momenteel niet met thermoplastische polymeren en vele andere materialen.

- Verontreinigende stoffen: Sommige materialen die worden gebruikt voor reactie-spuitgietproducten vluchtige organische stoffen.

- Gereedschap met lage sterkte: het gereedschap dat voor RIM wordt gebruikt, kan van goedkopere materialen worden gemaakt. Dit maakt ze echter ook gemakkelijker te beschadigen en minder geschikt voor massaproductie.

Toepassingen van RIM

Door RIM vervaardigde onderdelen zijn in veel industrieën te vinden en de lijst blijft groeien. Deze productiemethode is beter geschikt voor producten met een kleiner volume dan kunststofspuitgieten.

Enkele opmerkelijke voorbeelden van hoe RIM-producten worden gebruikt zijn onder meer:

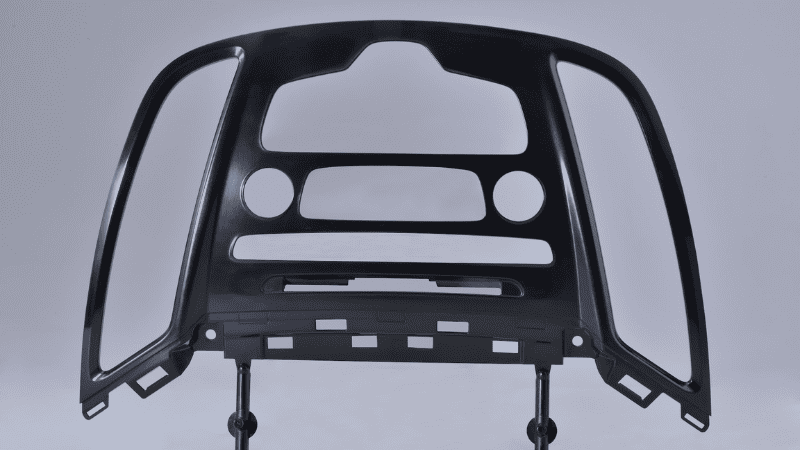

- Autobumpers, deurpanelen, armleuningen en spoilers in de transportsector

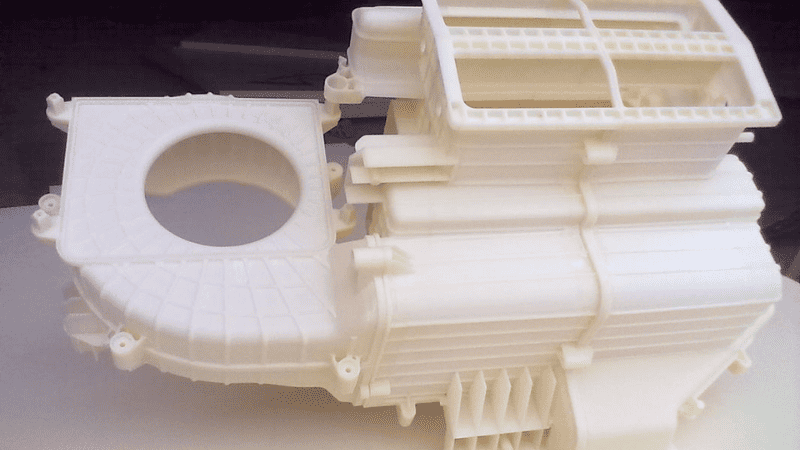

- Behuizingen voor apparatuur in de medische industrie zoals CT-scanners en MRI's.

- Behuizingen en behuizingen voor elektronica

- Panelen en kanalen voor de lucht- en ruimtevaartindustrie

- Motorbehuizingen in de maritieme industrie

- Deuren, ramen en toegangspanelen in de bouwsector

- Flexibele en elastische producten voor de sport- en recreatiebranche.

Stuur uw aanvraag voor snelle offertes!

Conclusie

Reactiespuitgieten is een productieproces waarbij onderdelen worden geproduceerd met behulp van thermohardende polymeren. Dit geeft het verschillende voordelen ten opzichte van traditioneel spuitgieten, waaronder lagere gereedschapskosten dankzij de lagere procestemperatuur en -druk.

Door RIM vervaardigde onderdelen kunnen worden versterkt om ze sterker of stijver te maken. De lijst met compatibele materialen is nog steeds kort, maar groeit. RIM heeft al een lange lijst met toepassingen in belangrijke industrieën, waaronder de medische, automobiel- en ruimtevaartindustrie.

Laat Hongju uw vragen over de productie van velgen beantwoorden

Overweegt u reactie-spuitgieten te gebruiken voor uw volgende product? Werken met het juiste team is net zo belangrijk als werken met het juiste proces. Neem contact op met de experts van Hongju vandaag nog en ontvang hun inbreng. U kunt meer te weten komen over het RIM-productieproces en wat het kan doen om uw bedrijf naar een hoger niveau te tillen.