Vandaag ga ik uitleggen waarom het zo noodzakelijk is om de cyclustijd te verkorten spuitgieten. Ik heb een uitgebreide gids over cyclustijd gemaakt; Hiermee kunt u enkele cruciale strategieën ontgrendelen voor het optimaliseren van de cyclustijd. Bovendien leert u alle factoren kennen die van invloed zijn op deze cyclustijd en hoe u deze factoren kunt beheersen om kortere productiecycli te bereiken en de algehele productiviteit te verbeteren. Laten we beginnen!

Belang van het verkorten van de cyclustijd bij spuitgieten

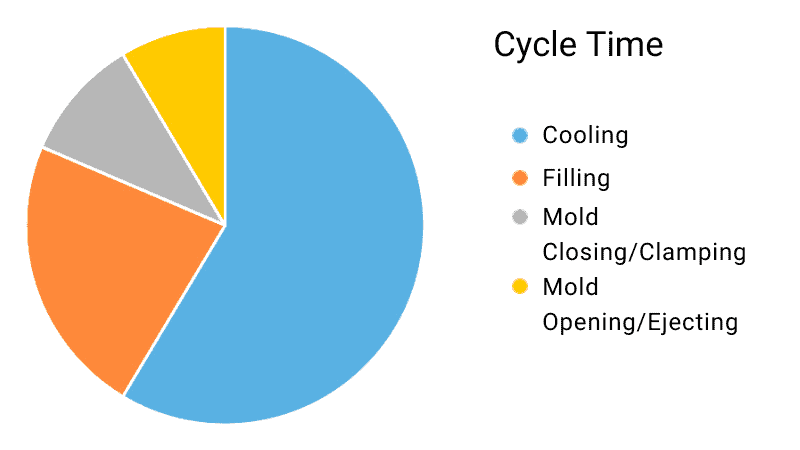

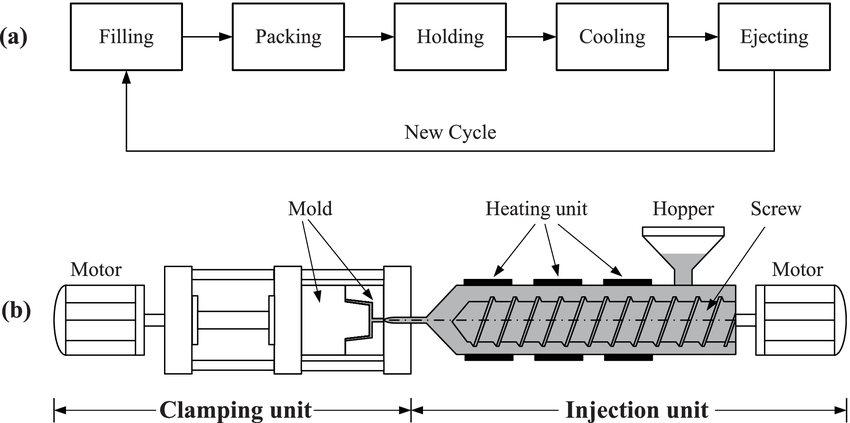

spuitgieten is een veelgebruikte productiemethode voor het vervaardigen van verschillende producten. Vaak wordt een product in delen gemaakt, en de cyclustijd bij spuitgieten verwijst naar de volledige tijd die nodig is om een onderdeel te produceren, vanaf het injecteren van gesmolten materiaal in de mal tot het verwijderen van het eindproduct.

Bij het efficiënt maken van de productie is het van cruciaal belang om de cyclustijd bij het spuitgieten te verkorten. Het is van cruciaal belang om deze tijd te verkorten. Laten we eens kijken waarom het zo essentieel is om de cyclustijd van spuitgieten te verkorten.

Kost efficiëntie

Elke fabrikant wil meer producten tegen lage kosten produceren. Dit doel van kostenefficiëntie is haalbaar met een korte cyclustijd. Als de cyclustijd hoog is, nemen de kosten van energie, arbeid en machinegebruik toe. Als gevolg hiervan zal een hoge cyclustijd bijdragen aan de totale kosten.

Aan de andere kant: als een onderdeel snel gereed is, zal het minder arbeid, energie en kosten verbruiken. Hierdoor zal een korte cyclustijd tot aanzienlijke kostenbesparingen leiden.

Houd er rekening mee dat wanneer er minder tijd wordt besteed aan de productie van een onderdeel, dit de overheadkosten zal verlagen en de winstmarges voor de fabrikant zal vergroten.

Verhoogde productie-output

Het is essentieel om een korte cyclustijd te hebben, omdat dit de productieopbrengst verhoogt. Als u tot een sector behoort met een grote vraag en strakke productiedeadlines, moet u zeker de cyclustijd verkorten. Deze actie zal u helpen een groot deel van de markt te veroveren en tegelijkertijd effectief aan de vraag van uw klanten te voldoen.

Verbeterde productkwaliteit

Om een succesvol productiebedrijf te runnen, moet u de productkwaliteit verbeteren en tegelijkertijd de cyclustijd verkorten. Deze korte cyclustijd helpt u om producten van goede kwaliteit te verkrijgen.

Vraag je je af hoe?

Wel, tijdens de spuitgietproces, gesmolten materiaal wordt blootgesteld aan hitte en druk, en als de cyclustijd te lang is, kan dit enkele materiële problemen veroorzaken, zoals spuitgiet defecten. U kunt deze problemen minimaliseren door de cyclustijd te verkorten.

energie-efficiëntie

Wanneer de cyclustijd kort is, draait de spuitgietmachine een korte tijd en verbruikt deze minder energie om het materiaal te verwarmen of de mallen te laten draaien. De machine verbruikt minder energie per onderdeelproductie, en zo kunt u in een mum van tijd het energie-efficiëntiedoel bereiken.

Concurrentievoordeel

Wil jij opvallen in de massa? Door een korte cyclustijd kunt u een concurrentievoordeel behalen in de maakindustrie. Probeer een snelle doorlooptijd te bieden voor producten van hoge kwaliteit. Als gevolg hiervan wordt het gemakkelijker voor u om uw bedrijf te laten groeien en tegelijkertijd meer contracten binnen te halen.

Hongju wacht op uw offerteaanvraag!

Factoren die de cyclustijd bij spuitgieten beïnvloeden

Nu kent u enkele redenen die de nadruk leggen op het verkorten van de cyclustijd bij spuitgieten. Het volgende dat u moet begrijpen, zijn alle factoren die deze timing kunnen beïnvloeden. Laten we de details van al deze factoren hieronder ontsluiten:

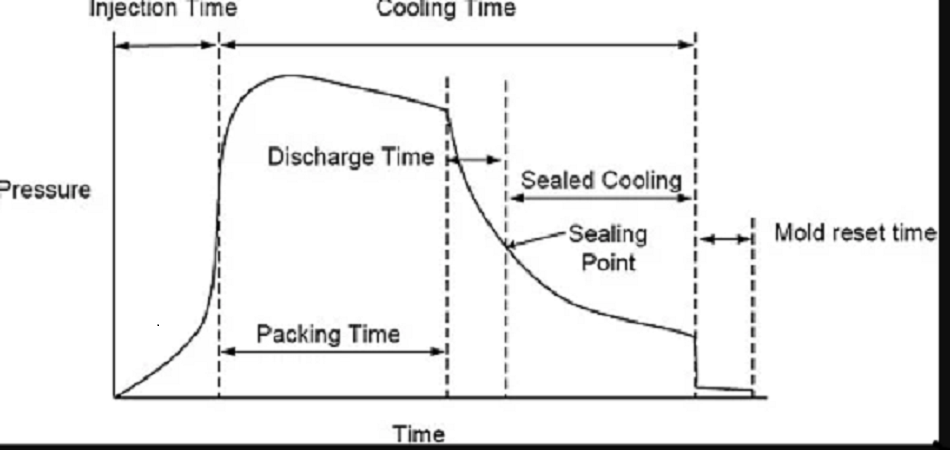

Injectietijd

Het verwijst naar alle tijd die nodig is om gesmolten materiaal in een vormholte te injecteren. Met een korte injectietijd kunt u de cyclustijd verkorten. Echter, u kunt de injectietijd niet verkorten omdat het materiaal op de juiste manier in de mal moet worden verpakt. Anders zal het eindproduct er een paar hebben defecten.

Koeltijd

Het verwijst naar de tijd die het onderdeel in de mal doorbrengt totdat het stolt en afkoelt voordat het onderdeel wordt uitgeworpen. Deze tijd wordt meestal beïnvloed door de dikte en geometrie van een onderdeel. De koeltijd is ook afhankelijk van de koelsysteem en koelkanalen. Wanneer u een efficiënt koelontwerp heeft met optimale koelkanalen, helpt dit bij het verkorten van de koeltijd.

Materiële temperatuur

Het verwijst naar de temperatuur van gesmolten materiaal wanneer het de mal binnengaat. Het materiaal moet op de juiste temperatuur worden verwarmd om een goede doorstroming te garanderen en de afkoeltijd te verkorten. Deskundige ingenieurs kunnen het temperatuurcontrolesysteem in de vormmachine zo aanpassen dat de materiaaltemperatuur gedurende het hele proces consistent blijft. Bovendien zal een hoge materiaaltemperatuur ook de matrijstemperatuur verhogen, waardoor de koeltijd langer zal zijn dan normaal.

Materiaalselectie

Een belangrijke factor die een aanzienlijke invloed heeft op de cyclustijd van het spuitgieten is de materiaalkeuze. U moet een geschikt materiaal voor de toepassing kiezen. Sommige materialen hebben uitstekende koeleigenschappen. Daarom is hun productiecyclus kort.

Materiaalstroomeigenschappen zoals afschuifsnelheid, druk en viscositeit hebben ook een aanzienlijk effect op deze tijd. Wanneer u materiaal kiest met geschikte vloei-eigenschappen, zal dit de injectietijd verkorten en tegelijkertijd de productiecyclustijd optimaliseren.

Uitwerptijd

Het verwijst naar de tijd die nodig is om het voltooide onderdeel uit de mal te werpen. Om de spuitgietcyclustijd te verkorten, moet u vertrouwen op een efficiënt uitwerpmechanisme.

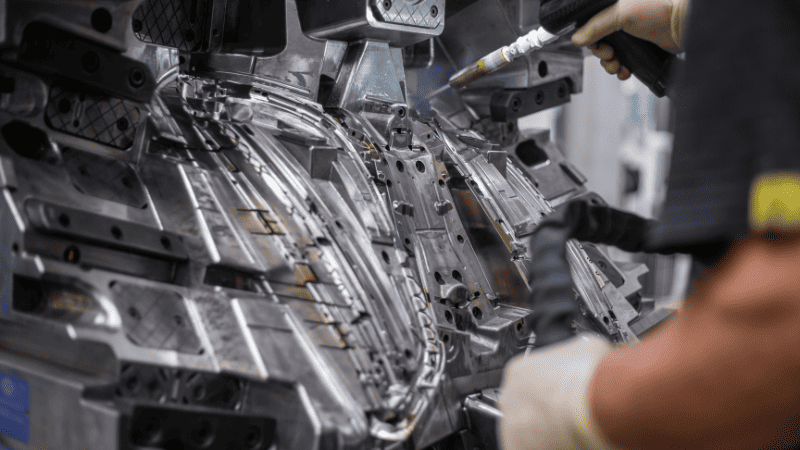

Ontwerp van onderdelen en matrijzen

Een ander ding dat een aanzienlijke impact kan hebben op de cyclustijd van het spuitgieten is het ontwerp van matrijzen en onderdelen. Als een onderdeel complexe geometrieën heeft, leidt dit tot een lange koeltijd en een verlengd uitwerpmechanisme. U kunt de cyclustijd van onderdelen verkorten door het onderdeel- en matrijsontwerp te optimaliseren. Een goed ontworpen mal kan een groot verschil maken in het verkorten van de koeltijden.

Omgevingscondities

Tijdens het spuitgieten kunt u de tijd verkorten door de bedrijfsomstandigheden te beheersen, waarbij rekening wordt gehouden met omgevingsomstandigheden zoals vochtigheid, luchtkwaliteit en temperatuur. Het is het beste om de bedrijfsomstandigheden geschikt te houden voor dit productieproces, zodat u niet te maken krijgt met lange cyclustijden of productiefouten.

Hongju wacht op uw offerteaanvraag!

5 strategieën voor het verkorten van de cyclustijd

Het verkorten van de cyclustijd bij spuitgieten is cruciaal om de efficiëntie en kosteneffectiviteit bij de productie te verbeteren. Hier zijn vijf strategieën om kortere cyclustijden te bereiken:

1. Optimaliseer de machineprestaties

Als u uw spuitgietcyclustijd wilt minimaliseren, moet u de prestaties van uw machine controleren of optimaliseren.

Als u een oude machine heeft, kan deze prestatieproblemen hebben. In de meeste gevallen hebben oude machines een inconsistente injectiedruk of -snelheid.

Het gevolg is dat machines meer tijd nodig hebben om dezelfde hoeveelheid materiaal te injecteren. Wanneer de matrijsholte niet correct wordt gevuld, zal dit leiden tot defecte onderdelen, die op hun beurt worden afgekeurd tijdens het kwaliteitscontroleproces. Daardoor neemt uw totale cyclustijd toe.

Moderne spuitgietmachines hebben geavanceerde functies en bedieningselementen die kunnen worden geoptimaliseerd om de cyclustijd te verkorten. Hier zijn enkele aspecten die u moet controleren voor een korte cyclustijd.

| Aspect | Omschrijving |

|---|---|

| Verhoog de injectiesnelheid | Door de injectiesnelheid aan te passen aan het specifieke materiaal en onderdeelontwerp kan de mal sneller worden gevuld zonder defecten te veroorzaken. |

| Nauwkeurige klemkracht | Het goed instellen van de klemkracht zorgt ervoor dat de matrijs goed gesloten is en verkleint de kans op defecten aan onderdelen. |

| Investeer in parallelle acties | Gebruik machines met parallelle acties. Koop bijvoorbeeld machines met gelijktijdige uitwerping en injectie om tijd te besparen tijdens elke cyclus. |

| Nauwkeurige temperatuurregeling | Nauwkeurige temperatuurregeling voor zowel het materiaal als de mal kan de materiaalstroom en koeling verbeteren, waardoor de totale cyclustijd wordt verkort. |

U kunt geld investeren in een moderne machine die een consistente vultijd biedt en ervoor zorgt dat holtes correct worden gevuld en dat er minder afgekeurde eindproducten zijn.

2. Menselijke expertise

Een ander ding dat u kunt doen om de cyclustijd van spuitgieten te minimaliseren, is door geld te investeren in personeel. U kunt uw machineoperators en procesingenieurs trainen. Ze moeten weten hoe ze de problemen in de machineparameters kunnen identificeren en hoe ze de variabelen zoals houdtijd, kussen en injectiesnelheid moeten instellen om het proces te optimaliseren.

Als u experts aan uw zijde heeft, kunt u op de lange termijn hiervan profiteren. Als er zich tijdens het proces een probleem voordoet, kunnen experts de machineparameters in realtime aanpassen en de problemen oplossen.

At Hongju, waar we trots op zijn onze deskundige spuitgietingenieurs, die goed thuis zijn in geavanceerde technieken en technologieën. Ze kunnen indien nodig aanpassingen maken om de kwaliteit van de onderdelen te verbeteren en tegelijkertijd de cyclustijd te verkorten.

3. Materiaalkeuze

De materiaalkeuze wordt vaak over het hoofd gezien, maar heeft zeker een grote impact op de cyclustijd. Bepaalde materialen hebben hogere vuldrukwaarden of hogere stroomsnelheden. Nu betekent dit dat ze de matrijsholtes sneller zullen vullen, waardoor ze de cyclustijd kunnen verkorten.

Wanneer u verschillende harseigenschappen onderzoekt, kunt u gemakkelijk enkele materialen vinden met de meest geschikte vloei-eigenschappen en snellere koeleigenschappen.

Om de cyclustijd positief te beïnvloeden, onderzoekt u het materiaal om het meest geschikte materiaal voor uw toepassing te kiezen of raadpleegt u een materiaalwetenschapper.

4. Optimalisatie van de wanddikte

Tijdens het ontwerpen van onderdelen is het essentieel om de wanddikte van uw onderdeel te optimaliseren, zodat deze correct kan functioneren. Te dikke wanden van een onderdeel kunnen leiden tot kromgetrokken oppervlakken of zinksporen. Als muren dik zijn, duurt het langer voordat ze afkoelen.

Wanneer de wanden te dun zijn, zullen ze geen goede materiaalstroom in de mal opnemen. Bovendien zullen dunne wanden ook de sterkte van het product aantasten. Wanneer de wanddikte wordt geoptimaliseerd, koelt het onderdeel snel af en wordt de koeltijd verkort.

U moet de beste ontwerppraktijken volgen voor een minimale wanddikte, zodat uw onderdelen snel door de injectiefase komen en de afkoeltijd tot een minimum wordt beperkt.

Hongju wacht op uw offerteaanvraag!

5. Stroomlijnen van het spuitgietproces

Een andere manier om de cyclustijd bij het spuitgieten te verkorten, is door het spuitgietproces te stroomlijnen. Wanneer u dit proces vereenvoudigt, kunt u de consistente productie van onderdelen van hoge kwaliteit garanderen, terwijl u de kosten verlaagt en de efficiëntie verbetert.

Hier zijn zes stappen die u helpen de complexe parameters van het spuitgietproces te stroomlijnen.

Stap 1. Ontwikkel een consistent proces

Ga aan het proces werken en maak het zo consistent mogelijk. Het betekent dat je het volgende moet doen:

- Smelt kunststof op de juiste temperatuur

- Spuit gesmolten plastic met de juiste snelheid in een mal

- Pas tijdens het verpakken de juiste druk toe

- Koel de mal en deel goed af

- En werp het afgewerkte onderdeel op het juiste moment uit de mal.

Als u een consistent proces ontwerpt en dit voor elke cyclus herhaalt, verkort u de cyclustijd, bespaart u tijd en wordt uw productie zeer efficiënt.

Stap 2. Maximaliseer het verwerkingsvenster

U moet flexibiliteit inbrengen in de procesparameters van uw kunststofspuitgietproces. Fabrikanten concentreren zich voornamelijk uitsluitend op de afmetingen, terwijl ze ook rekening moeten houden met de injectiesnelheid en de richting van de materiaalstroom. Wanneer u uw procesvenster maximaliseert, kunt u een consistente onderdeelkwaliteit garanderen. Bovendien verkleint het ook het risico op productieproblemen en -storingen.

Stap 3. Gebruik Scientific Molding

Er zijn veel verschillende factoren die van invloed zijn op de kunststof spuitgietproces. Om ze goed te beheren, moet je wetenschappelijke vormingsprincipes implementeren.

Volgens deze principes moet je het gietproces aanpassen op basis van drukcurves, terwijl je de materiaalviscositeit bewaakt. Als u dat doet, is het niet zo moeilijk om de cyclustijd te verkorten en tegelijkertijd consistente productieresultaten te behalen.

Stap 4. Stel eerst het productieproces in

Fabrikanten moeten onderdelen in meerdere fasen maken, eerst het productieproces opzetten en vervolgens wijzigingen in het gereedschap aanbrengen. Het is essentieel omdat veel dingen een aanzienlijke invloed kunnen hebben op de grootte en kwaliteit van de onderdelen.

Stap 5. Let op de temperatuur van het gereedschap en de ventilatie

Koelsnelheid en -timing zijn afhankelijk van het gereedschap. Daarom moet u ervoor zorgen dat koelkanalen, ventilatieopeningen en transducers op de juiste plaats in het gereedschap zijn geplaatst. Wanneer een gereedschap een goede ventilatieopening heeft, regelt het de algehele stroom van het plastic. Koelkanalen moeten goed onderhouden en schoon zijn; anders hebben ze invloed op de afkoelsnelheid.

Stap 6. Houd rekening met de functionaliteit van het gereedschap tijdens het nemen van monsters

Tijdens het nemen van monsters moet u controleren hoe de tool werkt. Het voltooide onderdeel moet snel uit het gereedschap komen. Als onderdelen echter vastlopen of vervormd naar buiten komen, moet u het gereedschap aanpassen. Het is ook van vitaal belang om de koeling en stroming te analyseren. Als er een probleem is, moet u dit oplossen voordat u het kunststofgietproces voltooit.

Hongju wacht op uw offerteaanvraag!

Conclusie

Fabrikanten willen altijd substantiële voordelen behalen via de spuitgietmethode, die veel wordt gebruikt om plastic onderdelen en producten te produceren. De beste manier om deze voordelen te bereiken is het verkorten van de cyclustijd. Ten slotte kent u vijf strategieën om de cyclustijd te optimaliseren en tegelijkertijd de productkwaliteit te verbeteren en kosten te besparen.

Dankzij een verhoging van de productie-output kunt u strakke deadlines halen en een concurrentievoordeel behalen. Het enige wat u hoeft te doen is het spuitgietproces te stroomlijnen en tegelijkertijd de cultuur van continue verbetering te omarmen. Vergeet niet te investeren in personeel en geavanceerde spuitgietmachines, omdat u hiermee sneller en kosteneffectiever hoogwaardige producten kunt leveren.

Laten we het spuitgietproces stroomlijnen met Hongju

Wilt u uw spuitgietproces optimaliseren door de cyclustijd te verkorten? Zo ja, dan is het tijd om de handen ineen te slaan Hongju en overleg met onze deskundige ingenieurs en materiaalwetenschappers. We weten hoe we effectieve strategieën kunnen implementeren om te gedijen in uw productieproces en uw bedrijf concurrerend te houden in deze dynamische wereld.