Volgens sommige experts, In 5.9 zal 2024 miljoen ton kunststofproducten worden spuitgegoten. Tegen 2029 zal deze waarde naar verwachting 7.24 miljoen bereiken. Gezien de enorme populariteit van kunststof spuitgietproducten vandaag de dag mag dit geen verrassing zijn.

In dit artikel onderzoeken we het kunststofspuitgieten in detail, inclusief de stappen waaruit het proces bestaat, de componenten van de machines, de gebruikte materialen en meer. We zullen ook onderzoeken hoe spuitgieten zich verhoudt tot het steeds populairder wordende 3D-printproces.

Wat is kunststof spuitgieten?

Kunststof spuitgieten is een vormproces waarbij een kunststof materiaal in een gesmolten toestand wordt omgezet en in een goed afgesloten mal wordt geïnjecteerd. Het gesmolten materiaal wordt in de mal vastgehouden totdat het hard wordt en de vorm van de mal aanneemt en het plastic onderdeel vormt.

Spuitgieten kan worden gebruikt om producten te vervaardigen met behulp van verschillende polymeren, waaronder thermoharders en elastomeren. Dit proces wordt echter vooral geassocieerd met thermoplastische kunststoffen.

Bedrijven die kunststofproducten gebruiken of verkopen, kunnen kiezen uit een breed scala aan productieprocessen, waaronder: persvormen, blaasgieten, extrusieen rotatiegieten. Spuitgieten wordt echter op grotere schaal gebruikt vanwege voordelen zoals:

- Ontwerp complexiteit: Spuitgieten kan worden gebruikt om onderdelen met een hoge mate van detail en complexiteit te vervaardigen. Dit is te danken aan de aard van het proces, plus de vooruitgang die is geboekt bij het ontwerpen en bewerken van matrijzen.

- Consistentie: Spuitgieten maakt een strakkere controle van procesparameters mogelijk. Met één enkele mal kunnen miljoenen onderdelen worden geproduceerd, met weinig variatie daartussen.

- Lage eenheidskosten: Spuitgieten heeft zeer lage kosten per eenheid bij gebruik voor massaproductie. Dit komt doordat de kosten van een enkele matrijs, het duurste onderdeel, over miljoenen afzonderlijke onderdelen kunnen worden gespreid.

- Kwaliteit: Door de strakkere controle over het proces en een hoge mate van automatisering kunnen via spuitgieten producten van hogere kwaliteit worden verkregen dan bij andere kunststofvormprocessen.

- Energie- en materiaalefficiëntie: Bij gebruik voor massaproductie verbruikt spuitgieten zeer weinig energie om elk onderdeel te produceren. Bovendien zorgen de gesloten mallen voor zeer weinig materiaalverspilling.

Productieproces van kunststof spuitgieten

Het kunststofspuitgietproces kan worden samengevat in de vijf onderstaande stappen. Vanwege het cyclische karakter van de productie vinden sommige stappen gelijktijdig plaats. Dit versnelt het proces en houdt de productietijden laag.

#1: Materiaaltoevoer

De kunststof grondstof wordt via een trechter in de loop van de machine gevoerd. Het materiaal heeft meestal de vorm van pellets en kan nieuw zijn, gerecycled, of een mix van de twee.

In het vat worden de plastic pellets gesmolten door een combinatie van de druk van de schroef en de warmte van verwarmingselementen buiten het vat. De temperatuur van het gesmolten materiaal moet zorgvuldig worden gecontroleerd om ervoor te zorgen dat het onderdeel efficiënt kan worden geïnjecteerd en gevormd.

#2: Vastklemmen van de mal

De verschillende delen van de mal worden onder grote druk aan elkaar geklemd. De holte in de ingeklemde mal bepaalt de vorm van het eindproduct. De mal moet onder hoge druk worden vastgeklemd om te voorkomen dat het gesmolten materiaal buiten de holte lekt.

#3: Injectie in de mal

Wanneer het gesmolten plastic het uiteinde van het vat bereikt, gaat de poort die voor het injecteren wordt gebruikt open en wordt het gesmolten materiaal aan de voorkant van het vat onder hoge druk in de vormholte geperst. Dit wordt bereikt door de voorwaartse beweging van de heen en weer gaande schroef.

De klem- en injectiedruk moeten in evenwicht zijn om flash (materiaaloverstroming) te beperken.

#4: Vasthouden en koelen

Tijdens de vasthoudfase blijft de schroef op zijn plaats nadat de juiste druk is bereikt, dit heeft drie opmerkelijke voordelen, namelijk:

- Het zorgt ervoor dat de vormholte volledig gevuld is met materiaal

- Het voorkomt het terugstromen van het materiaal in de loop

- Het vermindert het krimpen van het vormdeel

Na het vasthouden wordt het onderdeel iets langer in de mal gehouden om het voldoende tijd te geven om af te koelen, te stollen en de juiste vorm te behouden voordat het wordt uitgeworpen.

#5: Uitwerpen en naverwerking

Als het onderdeel voldoende is afgekoeld, worden de matrijshelften gescheiden en valt het gevormde onderdeel eruit of wordt uitgeworpen met behulp van uitwerpplaten of pennen.

Afhankelijk van het onderdeel, sommige nabewerking kan nodig zijn voordat het onderdeel wordt verpakt en verzonden. Dit kan het verwijderen van flash zijn, laseretsen, etc. Nabewerking kan geautomatiseerd of handmatig zijn.

Stuur uw aanvraag voor snelle offertes!

Componenten van spuitgietmachines

De onderdelen van kunststofspuitgietmachines kunnen in drieën worden verdeeld. Dit zijn de componenten van de injectie-eenheid, de matrijs en de klemeenheid.

Injectie-eenheid

De injectie-eenheid bestaat uit de trechter, het vat, heen en weer gaande schroefen verwarmingsbanden. Deze vervullen de volgende rollen:

- Vultrechter: Dit is de opening waardoor de plastic pellets in het vat worden gevoerd.

- Vat: Dit is de behuizing voor de heen en weer bewegende schroef. Het houdt de polymeerpellets aan het ene uiteinde vast en het gesmolten materiaal aan het afgesloten uiteinde.

- Heen en weer bewegende schroef: De roterende en heen en weer gaande beweging van de schroef duwt het materiaal van het ene uiteinde van de loop naar het andere. De schroef oefent ook de druk uit die nodig is om het gesmolten materiaal in de mal te injecteren.

- Verwarmingsbanden: Deze worden buiten het vat geplaatst om het te verwarmen, waardoor het plastic materiaal smelt en het vóór injectie op een bepaalde temperatuur wordt gehouden.

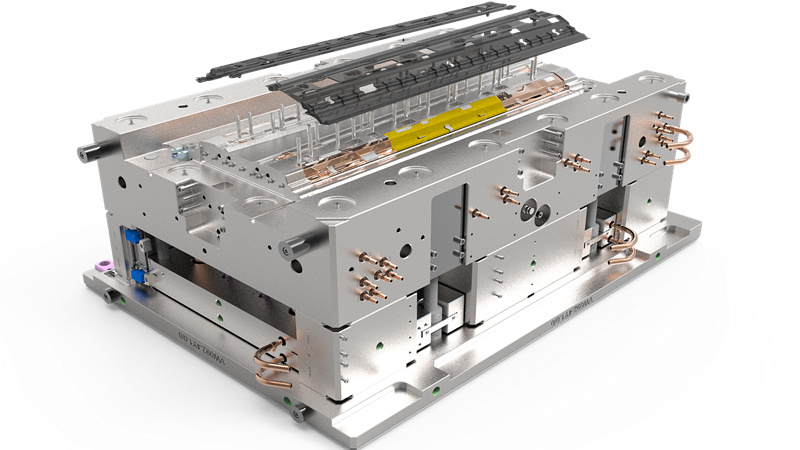

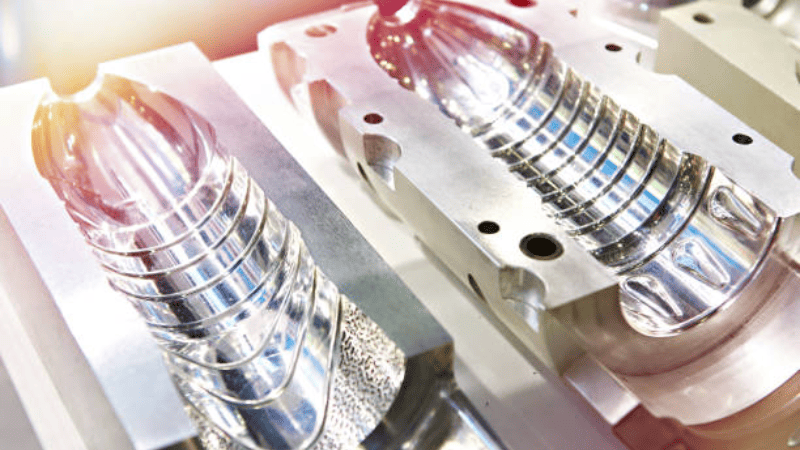

Schimmel

De mal is het onderdeel dat het gesmolten plastic in de gewenste vorm brengt. Het bestaat uit twee of meer afzonderlijke delen die aan elkaar worden geklemd om de holte te vormen in de vorm van het eindproduct.

Typische matrijsdelen zijn:

- Holte: Dit onderdeel zit vast en creëert de ruimte waarin het plastic materiaal wordt geïnjecteerd.

- Kern: De kern is het beweegbare deel van de mal en past in de holte om de vorm van het laatste onderdeel te creëren.

- Zijactie: Dit zijn inzetstukken die worden gebruikt om ondersnijdingen in de matrijsontwerpen te bewerkstelligen.

- Uitwerppennen/uitwerpplaten: Deze helpen het gekoelde deel uit de mal te verwijderen.

- Koelkanalen: Deze laten een koelmedium door de mal stromen om het onderdeel sneller af te koelen.

Bij elk productieproject is de matrijs meestal het duurste onderdeel. De overige onderdelen van de kunststof spuitgietmachine kunnen hergebruikt worden bij het maken van verschillende producten. Bij elk nieuw product moet de mal vervangen worden. Zelfs een kleine verandering in het ontwerp van een onderdeel kan het bewerken van een nieuwe mal vereisen.

Voor lange productieruns wordt hoogwaardig staal gebruikt. Het bewerken van dergelijke materialen is duur en kan duurder worden gemaakt als het laatste onderdeel zeer complex is en een hoge mate van nauwkeurigheid vereist. Om deze kosten te verlagen, prototyping kan met goedkopere materialen.

Klemeenheid:

De klemeenheid oefent de druk uit die de twee malhelften op hun plaats houdt. Het bestaat uit een beweegbare plaat die is verbonden met de matrijskern. Beweging wordt bereikt met behulp van een hydraulisch systeem, een tuimelmechanisme of een magnetische module.

Stuur uw aanvraag voor snelle offertes!

Soorten kunststof spuitgieten

Er zijn verschillende vormen van spuitgieten voor verschillende soorten materialen, zoals thermohardend spuitgieten en spuitgieten van vloeibaar siliconenrubber. Maar zelfs gewone thermoplastische kunststoffen kunnen op meer dan één manier worden gegoten.

Conventioneel spuitgieten

Dit is het hierboven beschreven spuitgietproces. Een geschikt thermoplastisch materiaal wordt gesmolten en in een mal geïnjecteerd en afgekoeld. Het gesmolten materiaal stolt in de vorm die door de twee malhelften wordt gecreëerd.

Conventioneel spuitgieten is een van de meest gebruikte processen. De eenvoud ervan maakt het gemakkelijk om miljoenen producten te vervaardigen met behulp van één enkele matrijs. Dit is het proces dat wordt gebruikt bij de vervaardiging van producten zoals flessendoppen.

Multi-shot spuitgieten

Dit is een vorm van spuitgieten van meerdere materialen waarbij gebruik wordt gemaakt van twee of meer injectie-eenheden. Deze injectie-units bevatten verschillende materialen die achtereenvolgens worden geïnjecteerd, waardoor een gelaagd effect ontstaat.

Multi-shot spuitgieten kan worden bereikt door de matrijs van de ene injectie-eenheid naar de andere te draaien of door de matrijs met twee poorten te ontwerpen.

Multi-shot spuitgieten wordt gebruikt om verschillende effecten te bereiken, waaronder het vervaardigen van onderdelen uit meerdere materialen of het creëren van een zacht aanvoelend oppervlak op een onderdeel. Producten die met deze methode zijn gemaakt, zijn onder meer tandenborstels, plastic bekers, behuizingen voor elektrisch gereedschap, enz.

Micro-spuitgieten

Dit is het spuitgieten van onderdelen die tussen de 0.1 en 1 gram wegen. De onderdelen moeten ook toleranties tussen 10 en 100 micron hebben.

Het basisproces van conventioneel spuitgieten is nog steeds van toepassing op micro-spuitgieten, maar spuitgieten op deze schaal vereist speciale overwegingen. Deze omvatten:

- Micro-mallen: De mallen die voor dit proces worden gebruikt, zijn in elk opzicht klein. Voor het bewerken van de mallen zijn speciale gereedschappen en technieken nodig, waaronder precisie-CNC en EDM.

- Shotgrootte: De hoeveelheid materiaal die in de mal wordt geïnjecteerd kan een fractie van een gram zijn. Hiervoor zijn injectie-eenheden nodig die een zeer hoge voedingsresolutie kunnen bereiken.

- Precisie: Door de afmetingen en toepassingen van de onderdelen die met deze methode zijn gemaakt, hebben ze kleinere toleranties dan onderdelen die met andere spuitgietprocessen zijn gemaakt.

Micro-spuitgieten wordt gebruikt voor de productie van plastic onderdelen voor veel toepassingen, waaronder smartphonecomponenten, medicijnafgiftesystemen, hoortoestelcomponenten, motoronderdelen, enz.

Invoegen Molding

Insert moulding is een vorm van spuitgieten waarbij het materiaal over een bestaand kunststof of metalen onderdeel wordt gespoten. Het materiaal kan bijvoorbeeld over metalen schroefdraad worden geïnjecteerd om een plastic onderdeel met sterkere schroefdraad te creëren.

Het gesmolten plastic koelt rond het inzetstuk af, waardoor een permanente verbinding tussen de twee ontstaat. Dit resulteert in sterke en toch lichtgewicht onderdelen.

Bij dit proces wordt het inzetstuk vóór injectie in de mal geplaatst. Dit kan handmatig worden gedaan of worden geautomatiseerd om een hogere kwaliteit, consistentie en kortere cyclustijden te bereiken. Voorbeelden van onderdelen gemaakt met behulp van insert-molding zijn onder meer elektrische stekkers, schroefbevestigingen, pennen met plastic koppen, enz.

Stuur uw aanvraag voor snelle offertes!

Hoe kiest u kunststof voor spuitgieten?

Materiaalkeuze is een cruciaal punt in het spuitgietproces. Het gekozen materiaal heeft invloed op de procesparameters, productietijden en matrijsmaterialen. Belangrijker nog is dat het materiaal ook invloed heeft op de geschiktheid van het voltooide onderdeel voor de toepassing.

Halfkristallijne versus amorfe thermoplasten

Kunststoffen die voor spuitgieten worden gebruikt, zijn doorgaans semikristallijn of amorf. In amorfe kunststoffen zijn de polymeerketens die de moleculaire structuur vormen willekeurig met elkaar verstrengeld. In semi-kristallijne polymeren zijn de polymeerketens op de een of andere manier gestructureerd.

Dit verschil in moleculaire structuur beïnvloedt bepaalde kwaliteiten van thermoplastische materialen, waaronder hun reactie op hitte, transparantie, chemische weerstand en weerstand tegen vermoeidheid. Gemeenschappelijke kwaliteiten van semi-kristallijne thermoplasten zijn onder meer:

- Scherpe smeltpunten

- Hoge dekking

- Goede chemische bestendigheid

- Hoge vermoeiingssterkte

- Zijn niet gemakkelijk te verlijmen met oplosmiddelen en lijmen

Veel voorkomende voorbeelden van semi-kristallijne thermoplastische materialen zijn polypropyleen, polyethyleentereftalaat (PET) en HDPE.

Aan de andere kant hebben amorfe thermoplastische materialen eigenschappen zoals:

- Gemakkelijk te vormen

- Hoge transparantie

- Lage chemische resistentie

- Kan worden verlijmd met oplosmiddelen en lijmen

- Verzacht over een groter temperatuurbereik

Voorbeelden van amorfe thermoplastische materialen zijn polycarbonaat, polystyreen, ABS en acryl.

De keuze voor amorf of semi-kristallijn thermoplastisch materiaal zal afhangen van de specifieke kenmerken van de toepassing. Semi-kristallijne kunststoffen zijn goed voor toepassingen waarbij een hoge mate van slijtage wordt verwacht, terwijl amorfe thermoplastische kunststoffen het beste beperkt kunnen worden tot structurele toepassingen. Er zijn echter ook andere belangrijke overwegingen waarmee u rekening moet houden.

Overwegingen bij het kiezen van spuitgietmaterialen

De keuze van een specifieke thermoplast voor een spuitgietproject wordt bepaald door de toepassing van het laatste onderdeel.

1. Bedrijfstemperatuur

De prestaties van kunststoffen veranderen bij zeer koude of hoge temperaturen. Bij de keuze van het materiaal moet rekening worden gehouden met de extreme temperaturen van de toepassing, aangezien verschillende kunststoffen anders op deze extremen reageren.

Acryl en ABS zijn beide amorf, maar acryl heeft een betere temperatuurbestendigheid. Dit betekent dat het bij hogere temperaturen kan werken dan ABS.

2. Blootstelling aan de elementen

Bepaalde kunststoffen komen alleen in aanmerking voor spuitgieten als de toepassing binnenshuis plaatsvindt.

In de buitenlucht kunnen plastic onderdelen worden blootgesteld aan hoge en lage temperaturen, extreme temperatuurschommelingen, UV en vocht.

Deze factoren kunnen bijdragen aan de snellere afbraak van kunststoffen zoals PLA. Materialen zoals polypropyleen doen het beter bij gebruik buitenshuis.

3. Kracht

Als een kunststof onderdeel aan een belasting wordt blootgesteld, moet het de sterkte hebben om de belasting te dragen. Enkele voorbeelden van kunststof onderdelen die aan belastingen worden blootgesteld zijn:

- Buisfittingen die worden blootgesteld aan hoge interne druk van vloeistoffen of gassen

- Plastic tandwielen worden gebruikt om beweging over te brengen

- Plastic hangers die worden gebruikt om onderdelen vast te houden, enz

Er moet ook rekening worden gehouden met verschillende soorten sterke punten. Sommige materialen hebben een uitstekende treksterkte, maar een slechte druk- of buigsterkte. Dit betekent dat u rekening moet houden met de specifieke manier waarop het onderdeel wordt geladen.

4. Chemische blootstelling

Kunststoffen reageren anders op chemicaliën. Bijvoorbeeld, ABS reageert met aceton en mag niet worden gebruikt in een omgeving waar veel aceton wordt gebruikt of opgeslagen. Zoek op hoe elk plastic dat u overweegt te gebruiken zich gedraagt wanneer het wordt blootgesteld aan verschillende chemicaliën om voortijdig falen te voorkomen.

5. Veiligheid

Als een spuitgietonderdeel in contact komt met de menselijke huid of wordt gebruikt om te eten, moet het voor die toepassing als veilig worden gecertificeerd.

Veel alledaagse kunststoffen zijn niet voedselveilig en kunnen verschillende reacties veroorzaken als ze in contact komen met de menselijke huid. Dit is vooral belangrijk als er sprake is van herhaalde of langdurige blootstelling.

6. Kosten

Kunststoffen worden over het algemeen als goedkoop beschouwd, maar er zijn verschillende soorten kunststoffen en sommige zijn duurder dan andere.

Sommige kunststoffen worden al langer massaal gebruikt en hebben een toeleveringsketen en een voorspelbare vraag tot stand gebracht. Ze kunnen ook gemakkelijker te vervaardigen zijn en daarom goedkoop zijn. Anderen bevinden zich aan de andere kant van het spectrum en kosten daarom meer.

De eenheidskosten voor het kiezen van het ene plastic boven het andere lijken misschien minimaal, maar bij de productie van miljoenen onderdelen zal de impact van het duurdere materiaal aanzienlijk zijn.

Stuur uw aanvraag voor snelle offertes!

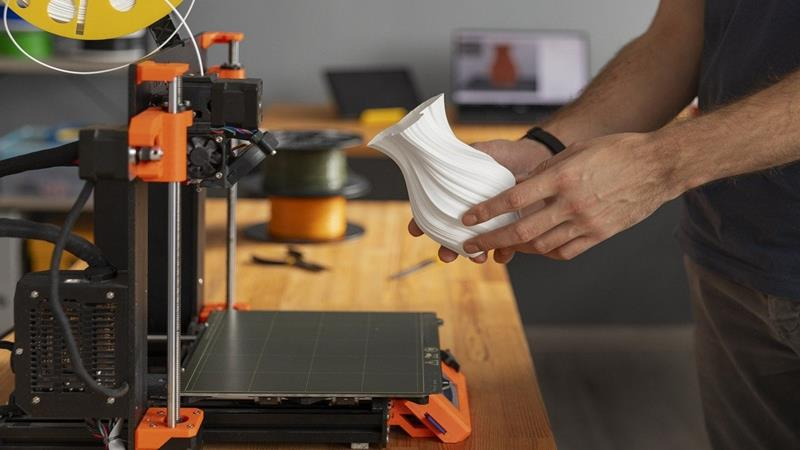

3D-printen versus spuitgieten

De opkomst van 3D-printen heeft geleid tot vergelijkingen tussen deze twee productietechnologieën. Er zijn echter veel belangrijke verschillen tussen spuitgegoten en 3D-geprinte producten. De onderstaande tabel vat samen hoe deze twee technologieën zich verhouden.

| Woning | Injection Molding | 3D Printing |

|---|---|---|

| Kosten | Hoge instelkosten, lage onderdeelkosten | Lage instelkosten, hoge onderdeelkosten. |

| Inhoud | Duizenden of tienduizenden onderdelen per dag | <100 delen per dag, afhankelijk van de maat |

| Doorlooptijden | Lange doorlooptijden vanwege de tijd die nodig is voor het ontwerpen en machinaal vormen. | Korte doorlooptijden |

| Deelgrootte | Kan heel klein zijn, heel groot en alles daartussenin. | De grootste commerciële 3D-printers zijn doorgaans beperkt tot 1 m3. |

| Ontwerpflexibiliteit | Ontwerpwijzigingen kunnen niet eenvoudig worden geïmplementeerd. | Ontwerpwijzigingen zijn eenvoudig door te voeren. |

| Oppervlak | Geen laaglijnen | Sommige 3D-printtechnologieën hebben zichtbare laaglijnen. |

Ondanks de perceptie van veel mensen zijn spuitgieten en 3D-printen voor het grootste deel geen concurrerende technologieën. Elke technologie heeft specifieke voordelen die het een ideale keuze maken voor bepaalde toepassingen.

Kunststof spuitgieten is de standaardoptie voor massaproductie. De hoge kosten per onderdeel die gepaard gaan met 3D-printen en de lage productiesnelheid van elk onderdeel maken het een minder dan ideale keuze. Ook waar specifiek is spuitgieten de betere keuze oppervlakteafwerkingen gewenst zijn of als een onderdeel andere materialen of inzetstukken vereist.

Aan de andere kant is 3D-printen onverslaanbaar wanneer de doorlooptijden voor de productie extreem kort zijn of wanneer lage productievolumes de matrijzenproductie te duur maken. Het is ook de ideale keuze voor prototyping wanneer verschillende iteraties van hetzelfde product moeten worden getest.

Uitdagingen en overwegingen bij het spuitgieten van kunststof

Er zijn bepaalde uitdagingen waarmee u rekening moet houden als u spuitgieten overweegt. Als deze uitdagingen niet goed worden aangepakt, kunnen ze het succes van het project ondermijnen.

Ontwerpoverwegingen

Spuitgietmatrijzen moeten dat wel zijn ontworpen met spuitgieten in gedachten. Naast nauwkeurigheid en consistentie moet het matrijsontwerp een snelle en gemakkelijke uitwerping van onderdelen mogelijk maken. Het moet ook voorzieningen hebben zoals ventilatiegaten, sprues, poorten en koelkanalen op de juiste locaties.

Slecht ontworpen matrijzen kunnen leiden tot defecten en lange spuitgietcyclustijden.

Gereedschapskosten

Spuitgieten brengt hoge initiële kosten met zich mee. Dit komt vooral door de kosten van de mal. Het gebruik van goedkopere vormmaterialen, bijvoorbeeld aluminium, moet worden overwogen als het productievolume laag zal zijn.

Kwaliteitscontrole

Kwaliteitscontrole kan het spuitgietproject maken of breken. U kunt eindigen met defecte onderdelen als gevolg van een slecht matrijsontwerp, slechte procescontrole, materialen van lage kwaliteit, matrijsdefecten, enz.

Kwaliteitscontrolemaatregelen moeten in alle fasen van het kunststofspuitgietproces worden geïmplementeerd om deze problemen vroegtijdig op te sporen en hun impact op het totale project te beperken.

Er zijn geautomatiseerde maatregelen die op de productielijn kunnen worden ingezet en fysieke maatregelen waarvoor operators op de productievloer en een goed communicatiesysteem nodig zijn.

Stuur uw aanvraag voor snelle offertes!

Conclusie

Kunststofspuitgieten is nog steeds een van de belangrijkste productieprocessen ter wereld. Ondanks de hoge instelkosten is geen enkel ander proces zo kosteneffectief voor massaproductie.

Er zijn tegenwoordig verschillende soorten kunststofspuitgietprocessen en de lijst met compatibele materialen is lang. Als u ervoor kiest om kunststof spuitgieten te gebruiken, vergeet dan niet om samen te werken met experts die u kunnen helpen het beste uit dit proces te halen.

Waarom Hongju Silicone de kunststof spuitgietmachine is die u nodig heeft

Als u kunststofspuitgietdiensten nodig heeft voor uw volgende grote project, Hongju-siliconen is de juiste partner. We hebben 23 jaar ervaring op het gebied van ontwerp en productie en onze plastic en siliconenrubber onderdelen worden over de hele wereld gebruikt. We werken samen met andere bedrijven om OEM- en ODM-onderdelen te vervaardigen en ook u kunt profiteren van onze lage MOQ's en snelle leveringen. Bezoek onze website om meer te weten te komen over onze diensten.