In dit artikel zullen we onderzoeken wat persvormen is, de belangrijke kenmerken van de gebruikte mallen, de soorten compatibele materialen en de voor- en nadelen van het proces. We zullen ook de vele gebruiksscenario's van compressiegieten onderzoeken en hoe dit zich verhoudt tot andere vormprocessen. Lees verder terwijl we een van de oudste vormprocessen verkennen die actief worden gebruikt.

Wat is compressiegieten?

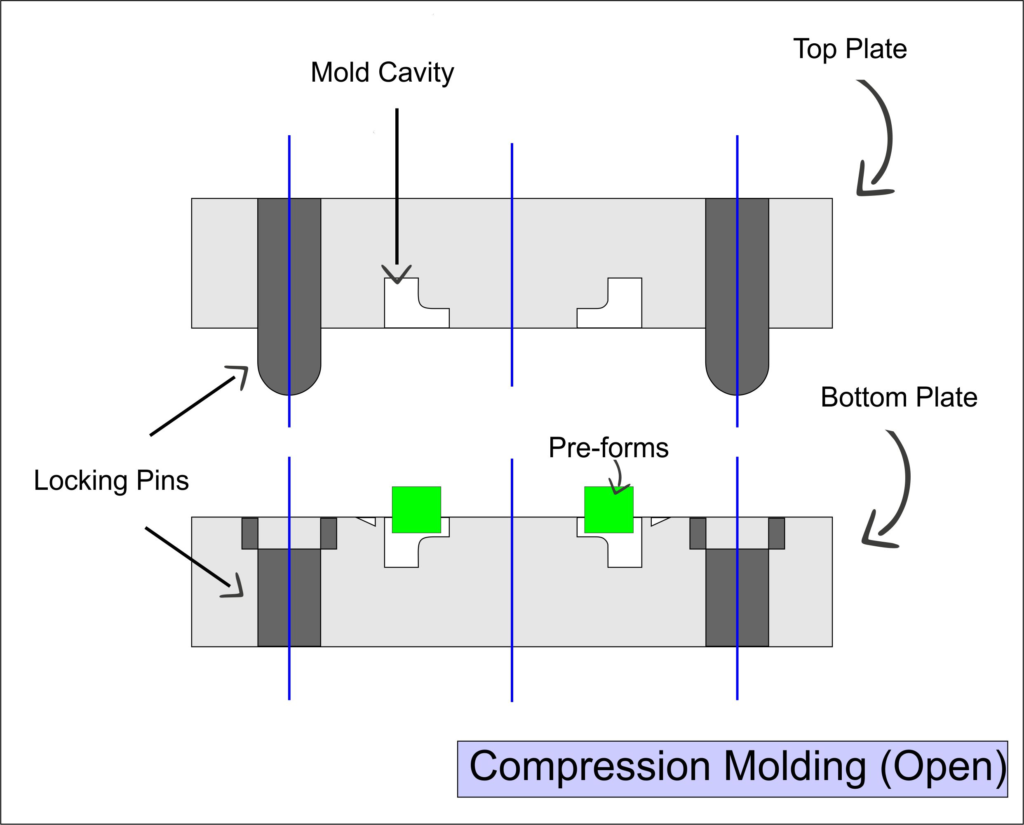

Persvormen is een productieproces waarbij gebruik wordt gemaakt van een dubbelzijdige verwarmde mal, boven en onder, om een vormbaar materiaal te comprimeren tot een vorm of vorm die door de mal wordt bepaald. Zowel warmte als druk zijn belangrijke aspecten van het compressievormproces. Warmte helpt het materiaal dat wordt gebruikt voor compressiegieten te smelten of uit te harden, afhankelijk van het type materiaal dat wordt gebruikt. Druk dwingt het verzachte materiaal om gelijkmatig in de vormholten te stromen.

Zoals de naam al doet vermoeden, samendrukkende krachten zijn de sleutel tot deze vormmethode. Het tonnage aan gebruikte persen kan oplopen tot 2500 ton. Compressiegieten is een uitstekende productiemethode voor de productie van grote volumes.

Het compressievormproces

Het compressiegietproces kent enkele variaties, afhankelijk van het type materiaal waarmee u werkt. Het hoofdproces kan echter worden opgesplitst in zes basisstappen.

Stap 1: De machine voorbereiden op gieten

Er zijn verschillende soorten persgietapparatuur, maar ze moeten allemaal op de een of andere manier worden voorbereid voordat een productiecyclus begint. Dit kunnen acties omvatten zoals:

- De mal schoonmaken:

- Spuiten losmiddel

- Het vuur aanzetten en de mal voorverwarmen

- Inzetstukken plaatsen enz.

Deze acties zijn essentieel en het missen van een stap kan resulteren in een defect of beschadigd onderdeel.

Stap 2: Het voedermiddel meten en laden

De hoeveelheid kunststof die bij het persgieten wordt gebruikt, moet nauwkeurig worden gemeten. Dit helpt de consistentie tussen producten te garanderen. Te veel materiaal in de mal kan verschillende problemen veroorzaken, waaronder:

- Overmatige hoeveelheden flits die moeten worden afgesneden

- Uitdagingen bij het slopen

- Beschadigde mallen

- Lage maatnauwkeurigheid

Aan de andere kant kan te weinig materiaal ertoe leiden dat een onderdeel niet de juiste dichtheid heeft, een slechte oppervlaktekwaliteit heeft of zelfs ontbrekende materiaalgedeelten heeft.

Wanneer de juiste hoeveelheid materiaal is afgemeten, wordt dit in de holte van de mal geplaatst. Het vormmateriaal kan worden voorverwarmd voordat het in de vorm wordt geplaatst. Dit kan helpen de cyclustijd te verkorten.

Stap 3: De mal sluiten/het materiaal comprimeren

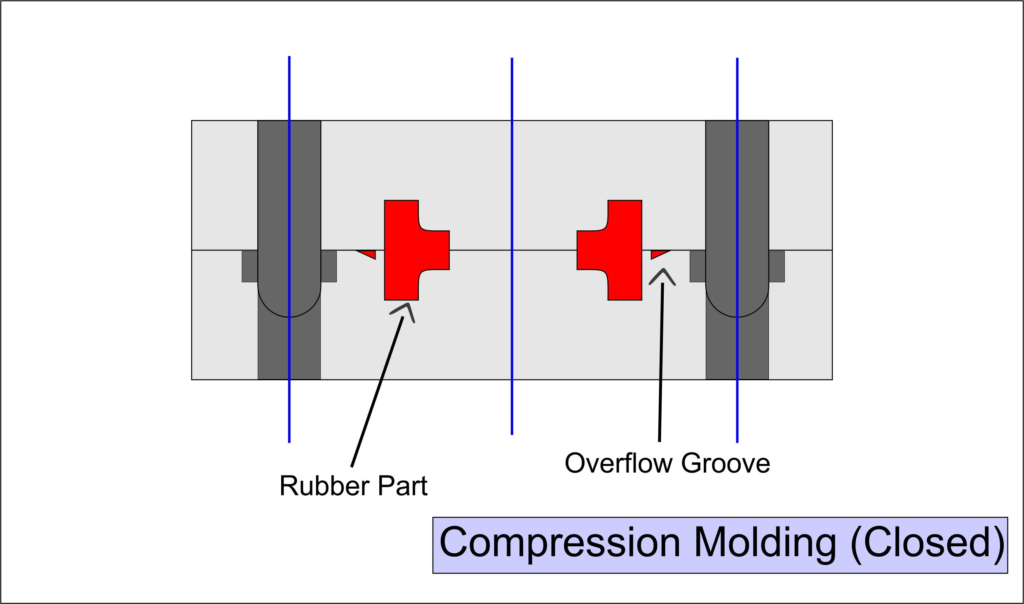

Zodra het materiaal op zijn plaats zit, wordt de mal gesloten om de compressie uit te oefenen die het materiaal in elk deel van de malholte dwingt. In dit stadium kan ook warmte op de mal worden toegepast om het materiaal zachter te maken of om te helpen bij het uitharden van thermohardende materialen.

Het sluiten van de matrijs gebeurt met een vooraf bepaalde snelheid voor snellere cyclustijden. De snelheid mag ook niet te hoog zijn, omdat het materiaal vanuit de vormholte kan worden verplaatst.

Stap 4: Uitharden of afkoelen

Nadat de mal is gesloten, wordt het materiaal gedurende een bepaalde tijd op zijn plaats gehouden, doorgaans 1 – 5 minuten. Bij een thermohardende kunststof ondergaat het materiaal tijdens deze periode een uitharding. Uitharden is het proces waarbij verknoping plaatsvindt in het polymeer, wat resulteert in een vast onderdeel met specifieke eigenschappen.

Bij thermoplastenTijdens deze periode wordt het gevormde onderdeel in de mal afgekoeld totdat het hard genoeg is om zonder beschadiging te worden verwijderd.

Stap 5: Ontvormen

Tijdens deze stap wordt de mal geopend en wordt het vaste deel uit de mal verwijderd. Uitwerppennen en andere mechanische systemen kunnen hierbij helpen. In sommige gevallen kan het ontvormen met de hand worden gedaan.

Sommige onderdelen hebben een ingewikkelder ontvormproces dan andere. Voor een onderdeel dat met behulp van inzetstukken is gegoten, moeten de inzetstukken bijvoorbeeld op een bepaald moment tijdens de ontkistingsfase worden verwijderd.

Stap 6: Nabewerking

Nadat een onderdeel uit de mal is gehaald, kan het zijn dat het nog enkele stappen moet ondergaan voordat het als gereed wordt beschouwd. Het wegsnijden van overtollig materiaal of flits is in dit stadium een gebruikelijke procedure. Andere onderdelen hebben mogelijk een warmtebehandeling nodig om interne spanningen of reiniging te verminderen.

De eerste stap nemen:

Verzoek om een onderzoek

Kwaliteit ontmoet betaalbaarheid. Informeer nu naar producten van hoge kwaliteit tegen lage volumes.

Matrijsontwerp bij compressiegieten

Succes bij compressiegieten begint met het ontwerpen van de juiste mal voor uw onderdeel. De werking van het compressiegieten stelt bepaalde beperkingen aan de eigenschappen die een onderdeel kan hebben. Het is belangrijk om op de hoogte te zijn van deze limieten om ervoor te zorgen dat het ontworpen onderdeel kan worden vervaardigd.

Kies een haalbaar niveau van complexiteit

Persvormmachines kunnen worden gebruikt om onderdelen met complexe ontwerpen te vormen, maar deze maken het proces uitdagender.

Een complex ontwerp kan meerdere stappen aan het proces toevoegen. Dergelijke ontwerpen kunnen het ook moeilijker maken voor het materiaal om te vloeien en elk deel van de mal te bereiken. Extra stappen betekenen langere productiecycli en hogere kosten, terwijl een slechte materiaalstroom tot defecten in het onderdeel kan leiden.

De matrijsontwerper moet de ervaring hebben om met een ontwerp te komen dat complexe onderdelen creëert zonder de maakbaarheid van het uiteindelijke onderdeel aanzienlijk te verminderen.

Maak het uitwerpen van onderdelen eenvoudig

Bij het ontwerpen van een onderdeel moet rekening worden gehouden met het gemak waarmee onderdelen kunnen worden uitgeworpen, omdat onderdelen die moeilijk uit te werpen zijn, met de volgende problemen te maken kunnen krijgen:

- Lange cyclustijden

- Slechte oppervlakteafwerking

- Breken tijdens het uitwerpen

Twee factoren die het uitwerpen van onderdelen gemakkelijker maken, zijn het gebruik van trekhoeken bij het ontwerp van de mal en het vermijden van ondersnijdingen.

Kies een geschikte wanddikte

Zowel dikke als dunne wanden kunnen een probleem vormen voor gegoten onderdelen. Dikke muren zijn gevoelig voor de vorming van interne holtes. Dit wordt veroorzaakt doordat de buitenste delen van de wanden veel sneller afkoelen dan de binnenste delen.

Dunne wanden missen de sterkte om weerstand te bieden aan de vervormende krachten die worden veroorzaakt door temperatuurveranderingen. De kans is groter dat ze op de een of andere manier kromtrekken of vervormen als een onderdeel afkoelt.

Deze uitdagingen betekenen dat het matrijsontwerp een optimale wanddikte moet kiezen op basis van de structurele behoeften van het onderdeel en de stroming van het materiaal. Ribben worden vaak gebruikt om sterke delen te verkrijgen zonder dikke wanddelen.

Overweeg het materiaal

Verschillende materialen gedragen zich anders tijdens het compressiegietproces. Sommige materialen vloeien niet zo gemakkelijk als andere. Anderen zullen langzamer of sneller verwarmen of afkoelen. Sommige materialen kunnen tijdens bepaalde fasen van het proces ook uitzetten of krimpen.

Bij het matrijsontwerp moet met dergelijke feiten rekening worden gehouden om te voorkomen dat er defecte onderdelen of onderdelen met onjuiste afmetingen worden gemaakt.

Ontwerp om lang mee te gaan

Compressiegieten is geclassificeerd als een productiemethode met grote volumes. Dit betekent dat de gebruikte mal lang mee moet gaan en voor veel onderdelen gebruikt moet worden.

Om ervoor te zorgen dat dit het geval is, moet de mal zo worden ontworpen dat de schadelijke effecten van hoge temperaturen en drukken tot een minimum worden beperkt.

Delen van de mal die gemakkelijker kunnen worden beschadigd, moeten zo worden ontworpen dat ze gemakkelijk te repareren zijn. Dit vermindert de stilstandtijd als deze onderdelen moeten worden vervangen of gerepareerd.

De eerste stap nemen:

Verzoek om een onderzoek

Kwaliteit ontmoet betaalbaarheid. Informeer nu naar producten van hoge kwaliteit tegen lage volumes.

Materialen voor compressiegieten

Compressiegieten is een van de weinige productieprocessen die met beide kunnen werken thermoharders en thermoplasten. Dit breidt het scala aan producten dat met dit proces kan worden vervaardigd aanzienlijk uit. Enkele veelgebruikte materialen die nu worden gebruikt, zijn siliconen, epoxy en HDPE.

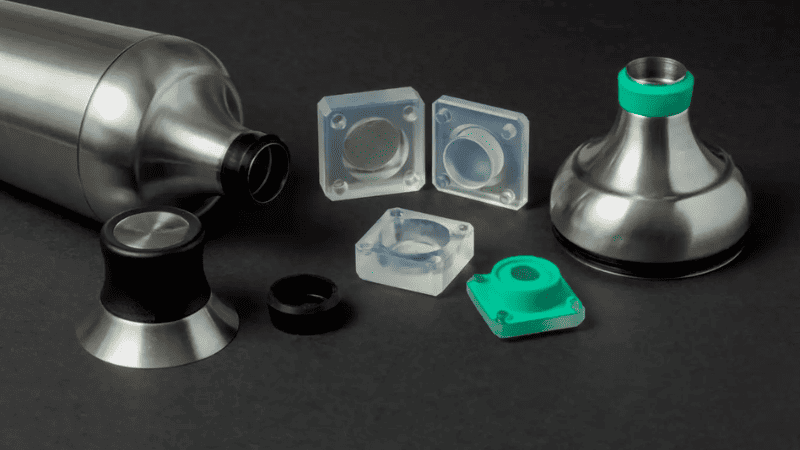

Silicone

Silicone is een geweldig elastomeer materiaal dat aan het vervangen is natuurlijk rubber in veel toepassingen. Het heeft een betere temperatuurbestendigheid en presteert zeer goed als isolator. Het is ook duurzamer dan rubber en kan in beide worden gebruikt medische en voedselveilige toepassingen.

Siliconen zijn ideaal voor compressiegieten omdat het gemakkelijk vloeit, waardoor het de vormen van de mal goed kan vullen. Silicone wordt vaak gebruikt om te produceren pakkingen, afdichtingen, en delen van medische apparatuur.

PU

PU, ook wel bekend als polyurethaan, wordt gebruikt om onderdelen te maken met een hoge slagsterkte, slijtvastheid en taaiheid. Afhankelijk van de formulering kan een PU-onderdeel veel verschillende fysieke eigenschappen hebben.

Deze thermoharder vloeit gemakkelijk en kan door middel van compressiegieten worden gebruikt voor het maken van wielen, afdichtingen, rollen, enz.

HDPE

Hogedichtheidspolyethyleen is een thermoplastisch materiaal dat gemakkelijk smelt en goed vloeit in gesmolten toestand. Het kan worden gebruikt voor het persgieten van tamelijk complexe onderdelen. Dit materiaal heeft een zeer goede maatvastheid en slagvastheid.

Compressiegieten wordt gebruikt voor de vervaardiging van HDPE-onderdelen voor industriële en automobieltoepassingen.

epoxy

Uitgeharde epoxydelen zijn zeer sterk en duurzaam. Ze kunnen worden gebruikt voor elektrische isolatie en zelfs voor luchtvaartcomponenten. In niet-uitgeharde toestand vloeit de hars gemakkelijk en vult hij vormholtes goed.

Epoxy onderdelen zijn bestand tegen hoge temperaturen en hebben een uitstekende maatvastheid.

PTFE

Polytetrafluorethyleen beschikt over uitstekende antiaanbakeigenschappen en is bovendien zeer goed bestand tegen chemicaliën. PTFE is een goed materiaal voor compressiegieten omdat het gemakkelijk vloeit. Lagers, pakkingen en onderdelen voor elektrische isolatie kunnen allemaal worden gegoten met PTFE.

De eerste stap nemen:

Verzoek om een onderzoek

Kwaliteit ontmoet betaalbaarheid. Informeer nu naar producten van hoge kwaliteit tegen lage volumes.

Vergelijking met andere vormprocessen

Compressiegieten en spuitgieten worden vaak vergeleken omdat bij beide processen gebruik wordt gemaakt van mallen. Hoewel er een aanzienlijke mate van overlap bestaat, zijn deze twee productiemethoden aanzienlijk verschillend en voorzien ze doorgaans in verschillende productiebehoeften.

Open versus gesloten schimmel

Compressiegieten maakt gebruik van een open malontwerp. Het materiaal wordt in de blootliggende malholte geplaatst voordat het bovenste deel van de mal er bovenop sluit.

Daarnaast is spuitgieten maakt gebruik van een gesloten matrijsontwerp. Het materiaal wordt in een reeds gesloten mal gespoten. Er zijn doorgangen voor materiaalinvoer of ontluchting.

Deel ontwerp

De open aard van de mallen die worden gebruikt voor compressiegieten maakt het een goed proces voor het maken van grote onderdelen met niet-gecompliceerde geometrieën, bijvoorbeeld panelen. Met dit proces kunnen onderdelen zoals autobumpers eenvoudig worden gemaakt.

Het gesloten karakter van spuitgieten mallen maakt het een uitstekend proces voor de productie van onderdelen met ingewikkelder ontwerpen. De materialen worden in de mal gebracht bij a hogedruk waardoor het in complexe vormen kan vloeien.

Instelkosten

Het opzetten van een spuitgietbewerking is doorgaans duurder dan het opzetten van compressiegieten. De gereedschapskosten zijn behoorlijk hoog, omdat ze de hoge druk van het spuitgietproces moeten aankunnen en de procesparameters strak moeten controleren.

De gereedschappen voor compressiegieten kosten niet zoveel, en dit maakt het een betere keuze als het productievolume lager is.

Cycle Times

Compressievormcycli kunnen variëren van één tot zes minuten. Sommige spuitgietcycli kunnen daarentegen slechts twee seconden duren.

Er zijn gevallen waarin de productietijden voor spuitgieten zijn meer dan een minuut lang, maar het is over het algemeen het snellere proces en een uitstekende keuze voor massaproductie.

Dit verschil in cyclustijden komt voort uit het feit dat spuitgietprocessen meestal volledig geautomatiseerd zijn, terwijl compressiegieten handmatig kan gebeuren, waarbij onderdelen tijd nodig hebben om uit te harden voordat ze worden uitgeworpen. Het laden van materialen en het uitwerpen van onderdelen kan ook handmatig worden gedaan bij compressiegieten.

Niveau van precisie

Het spuitgietproces is een veel nauwkeuriger proces vergeleken met compressiegieten. De mallen die gebruikt worden voor het spuitgieten zijn gemaakt van zeer sterke materialen. Het is minder waarschijnlijk dat ze defecten ontwikkelen die de vorm en afmetingen van onderdelen beïnvloeden.

Het nauwkeurigheidsniveau is zo hoog dat spuitgietonderdelen dit misschien niet nodig hebben nabewerking.

Materiaalopties

Hoewel spuitgieten goed werkt met veel materialen, is een speciaal geval bij compressiegieten dat er gebruik kan worden gemaakt van bulkvormmassa of plaatvormmassa. Deze materialen bevatten gehakte vezels en kunnen worden gebruikt om composietonderdelen te vervaardigen.

Bij het spuitgieten kan van dergelijke materialen geen gebruik worden gemaakt en is het niet geschikt voor het maken van onderdelen uit composietmaterialen.

De eerste stap nemen:

Verzoek om een onderzoek

Kwaliteit ontmoet betaalbaarheid. Informeer nu naar producten van hoge kwaliteit tegen lage volumes.

Voor- en nadelen van compressiegieten

Compressiegieten bestaat al meer dan een eeuw. Dit komt omdat het voordelen heeft, waaronder:

- Lagere gereedschapskosten: De apparatuur die verband houdt met compressiegieten, zoals hydraulische persen, is niet zo ingewikkeld als de apparatuur die wordt gebruikt voor spuitgieten. Dit maakt het minder kostbaar om een compressievormbewerking te starten.

- Beter voor productie in kleine volumes: De lagere kosten van compressiegietgereedschap maken het beter voor lage productievolumes. Dit komt omdat er minder producten nodig zijn om break-even te draaien.

- Ideaal voor grote artikelen: De belangrijkste beperkende factoren in termen van grootte en gewicht van onderdelen gemaakt met behulp van compressiegieten zijn het tonnage en de grootte van de pers. Daarom wordt compressiegieten vaak gebruikt om grotere onderdelen te vervaardigen in vergelijking met spuitgieten en andere processen.

- Invoegingen zijn mogelijk: Insert-molding is het vormen van het ene materiaal over het andere. Dit is mogelijk met compressiegieten als de juiste methoden en gereedschappen worden gebruikt.

- Sterke onderdelen: Bij compressiegieten ontstaan dichte onderdelen die behoorlijk robuust zijn dankzij de grote drukkrachten die daarbij worden gebruikt.

- Materiaal compatibiliteit: Compressiegieten is compatibel met veel verschillende soorten materialen, waaronder met vezels geïmpregneerde composieten.

Deze productiemethode is voor sommige producten niet altijd geschikt. De nadelen van compressiegieten zijn onder meer:

- Onderdeel complexiteit: Het niveau van complexiteit dat kan worden bereikt met behulp van compressiegieten is niet slecht, maar kan niet concurreren met spuitgieten en andere processen.

- Productietijden: De productietijden voor compressiegieten zijn langer dan die voor spuitgieten.

- Nabewerking: Zonder de juiste maatregelen kan flash een groot probleem zijn bij het compressiegieten. Dit overtollige materiaal moet worden weggesneden en deze extra stap kan kostbaar zijn.

De toepassingen van compressiegieten

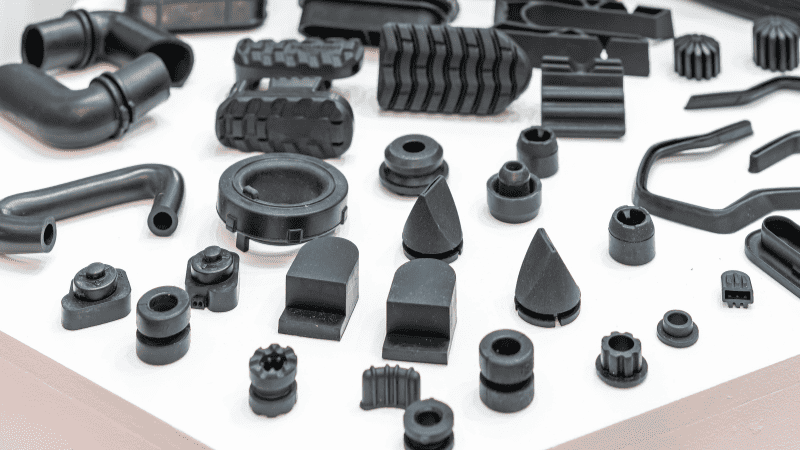

Compressiegieten kan worden gebruikt om een breed scala aan onderdelen te maken van thermoplastische en thermohardende polymeren. Enkele voorbeelden hiervan zijn:

- Elektrische onderdelen: Stopcontacten, frontplaten, schakelaars en andere elektrische componenten kunnen worden gemaakt met behulp van compressiegieten.

- Elektronische apparaten: Met deze techniek kunnen onderdelen van toetsenborden, gamecontrollers etc. worden gemaakt.

- Auto-onderdelen: Grote panelen en andere onderdelen van voertuigen kunnen worden gemaakt met behulp van compressiegieten.

- Onderdelen van medische apparaten: Ademhalingsmaskers en andere medische hulpmiddelen worden gemaakt met behulp van compressiegieten.

De eerste stap nemen:

Verzoek om een onderzoek

Kwaliteit ontmoet betaalbaarheid. Informeer nu naar producten van hoge kwaliteit tegen lage volumes.

Conclusie

Compressiegieten heeft niet de verfijning van spuitgieten, maar blijft de beste methode om bepaalde soorten producten te maken.

Dit productieproces is eenvoudig en de materialen worden zelfs handmatig in de mal geladen. Ondanks zijn eenvoud produceert het producten met een zeer hoge sterkte en een goede oppervlakteafwerking, en kan het zelfs een aantal complexe geometrieën aan.

Compressiegieten werkt nu met veel thermohardende en thermoplastische materialen en de producten ervan worden in veel industrieën gebruikt.

Praat vandaag nog met Hongju's experts op het gebied van compressiegieten

Compressiegieten is een veelzijdig productieproces dat u kunt gebruiken om producten te vervaardigen zoals O-ringen, toetsenborden, rubberen voetjes en meer. Het is een uitstekende keuze als u een product met een laag tot gemiddeld volume nodig heeft. Om het meeste uit compressiegieten te halen, hebt u een team nodig dat ervaring heeft met het maken van producten van hoge kwaliteit met behulp van dit proces. Dat is wat u krijgt als u contact opneemt het team van Hongju.